„System

odzyskiwania

energii hamowania w samochodach”

|

Idea

odzyskiwania energii w samochodach jest

prawie tak stara jak sam samochód. Samochody

użytkowane w

warunkach miejskich ciągle przyspieszane

i hamowane wykazują

znacznie większe zużycie paliwa użytkowane na tzw

„trasie”. Stąd

jest zupełnie zrozumiałe zainteresowanie

ideą odzysku bezpowrotnie traconej energii hamowania. Pomysłów

odzyskiwania energii jest bardzo dużo. Wszystkie rozbijały się o

bardzo duże komplikacje stosowanych

mechanizmów i przekładni oraz ich

niską sprawność. Aby sobie to

uzmysłowić wystarczy po wykonaniu prostych

obliczeń stwierdzić, że aby wykorzystać hamowanie samochodu od

50km/h do „0” niezbędne jest zastosowanie

mechanizmów

o całkowitym przełożeniu rzędu 60. Wówczas droga hamowania wynosząca 48 m (zakładając hamowanie tylko na przedniej osi z przyśpieszeniem -2m/s2) przełoży się na odkształcenie elementu wchłaniającego energię wynoszące 0.8m. |

|

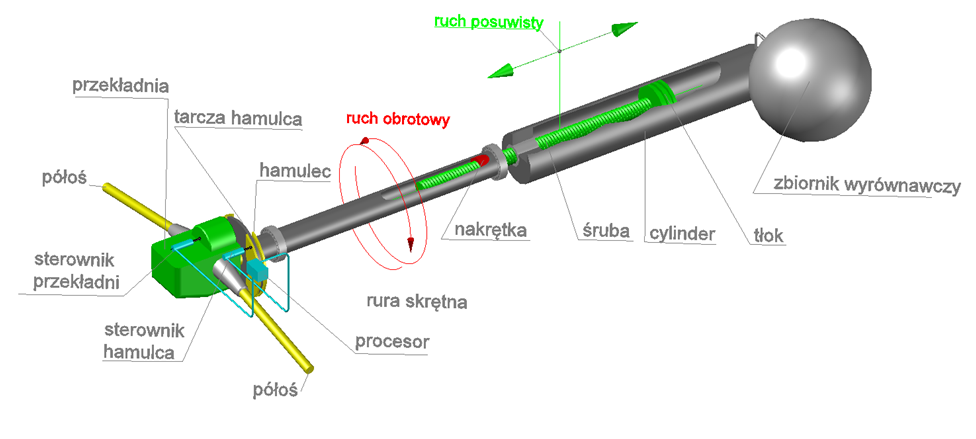

| Odkształcenie

to wydaje się być granicznym,

możliwym do przyjęcia, we współczesnym samochodzie

– biorąc pod uwagę ograniczenia

gabarytowe i konstrukcyjne. Uzyskanie tak

„gigantycznych”przełożeń, na warunki pojazdu

samochodowego, jest bardzo trudne. Nowe możliwości w tym zakresie

otwierają

współczesne przekładnie typu śruba pociągowa -nakrętka.

Zastosowanie

precyzyjnych nakrętek kulowych pozwala na uzyskanie przełożeń liniowych

rzędu

10 przy sprawnościach sięgających 80%. Z powyższego wynika, że dla pełnego przełożenia 60 potrzeba, przy zastosowaniu śruby pociągowej dodatkowego przełożenia rzędu 6. Takie przełożenia uzyskuje się w klasycznych przekładniach samochodowych. Przekładnia typu śruba pociągowa – nakrętka daje możliwość bezpośredniego wykorzystania ( bardzo efektywnego) w najprostszym pneumatycznym akumulatorze energii typu tłok – cylinder. Powyższe fakty, a więc zastosowanie przekładni typu śruba pociągowa – nakrętka, oraz jej bezpośrednie wykorzystanie w zespole pneumatycznym tłok-cylinder legły u podstaw opracowania projektu. |

|

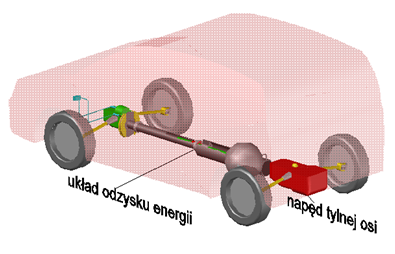

Przedmiotem

zainteresowania jest klasyczny

samochód osobowy

napędzany silnikiem spalinowym

umieszczonym z tyłu. Silnik ten

napędza koła tylnej osi. Przednia oś samochodu pozostaje swobodna

– nie napędzana. To właśnie przednia oś zostaje wykorzystana

do odzyskania energii hamowania. Na rysunku

obok pokazano

schemat całości systemu wraz z elementami układu

odzysku energii.

|

|

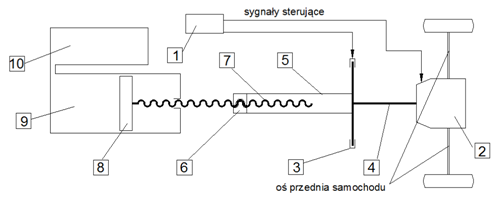

| Podstawowymi

elementami systemu odzysku energii

są: 1. Mikroprocesor – zbiera informacje dotyczące położeń elementów sterowania pojazdem (dźwigni zmiany biegów, pedału hamulca głównego, pedału gazu, dźwigni sterującej system), oraz steruje systemem odzysku energii poprzez oddziaływanie na przekładnie (2) oraz hamulec sterujący (3) |

|

| 2.

Przekładnia

-typu klasycznego zawiera mechanizm różnicowy oraz umożliwia

poprzez zmianę

kierunku obrotów odbiór energii z

przedniej osi lub

napędza przednią oś |

|

| 3. Hamulec

sterujący – mechanicznie uruchamia lub blokuje całość systemu

4. Wał – wychodzi z przekładni (2) napędzając ją lub odbiera z niej napęd 5. Rura skrętna – poprzez hamulec sterujący (3) napędza lub odbiera napęd z nakrętki (6) 6. Nakrętka – obracając się w lewo lub w prawo powoduje przemieszczenia śruby pociągowej (7) 7. Śruba pociągowa – sztywno połączona z tłokiem (8)napędza go lub jest przez ten tłok napędzana 8. Tłok - przemieszczając się w cylindrze (9) spręża gaz w nim zawartylub odbiera energię od rozprężającego się gazu 9. Cylinder– główny element pneumatycznego akumulatora energii 10. Zbiornik wyrównawczy – połączony z cylindrem (9) umożliwia dobór właściwej charakterystyki systemu Działanie systemu odzysku energii najlepiej obrazuje „opis stanu” poszczególnych elementów systemu w zależności od reżimu pracy eksploatacyjnej. Opis ten sporządzono przy założeniu że system jest załączony, tzn. mikroprocesor (1) jest załączony. |

|

| I

. Jazda ze stałą prędkością - hamulec (3) załączony - przekładnia (2) odłączona Koła przedniej osi obracają się na luzie |

|

| II. Hamowanie - hamulec (3) odłączony - przekładnia (2) załączona Obrót wału (4) powoduje poprzez obrót nakrętki (6) przemieszczanie się śruby pociągowej (7) i tłoka (8) w cylindrze (9). Następuje wzrost ciśnienia w cylindrze (9) i zbiorniku (10). Energia hamowania zostaje zgromadzona w układzie cylinder i zbiornik |

|

| III. Przyspieszenie - hamulec (3) odłączony - przekładnia (2) odłączona z jednoczesną zmianą kierunku obrotów w stosunku do hamowania Ciśnienie w cylindrze (9) powoduje przemieszczanie się śruby pociągowej (7), napędzającej nakrętkę (6). Napęd z nakrętki (6) przekazywany jest za pośrednictwem wału (4) do przekładni (2) napędzającej koła. Uprzednio zgromadzona energia hamowania zostaje oddana. |

|

| Cechy

znamienne rozwiązania Poniżej zestawiono znamienne cechy projektu przemawiające za jego realizacją 1) Dzięki zastosowaniu dużych przełożeń mechanicznych gromadzenie i oddawanie energii w układzie pneumatycznym cylinder – tłok następuje w jednym cyklu: „sprężanie-rozprężanie”. Dzięki temu istnieje możliwość uzyskania bardzo dużej sprawności termodynamicznej (nawet rzędu 98-99%), zwłaszcza, że poza izolacją termiczną cylindra i zbiornika wyrównawczego istnieje możliwość podgrzewania ich spalinami. 2) W całym układzie zastosowano przekładnie mechaniczne o typowych przełożeniach (łącznie z przekładnią śruba pociągowa - nakrętka), poddane typowym obciążeniom. Pozwala to na zastosowanie zespołów handlowych. Znaczne siły działające w zespole śruba pociągowa-nakrętka są siłami wewnętrznymi układu i są stosunkowo łatwe do przeniesienia. Siły te nie przenoszą się na nadwozie. 3) Z przeprowadzonych obliczeń, biorąc pod uwagę samochód o masie około 1000 kg hamowany i przyspieszany do prędkości 50 km/h otrzymamy następujące główne parametry techniczne układu: - skok tłoka 800 mm - średnica cylindra 125 mm - ciśnienie max 10 MPa - objętość zbiornika wyrównawczego 30 dcm3 - sprawność odzysku energii około 70% Powyższe parametry wskazują na techniczną realność przedsięwzięcia. Wielkość systemu (głównie objętość i masa) będzie zbliżona do instalacji gazowych stosowanych w wielu samochodach. |

|

System odzysku energii hamowania |

|